Изделия из вольфрамовой стали содержат около 18% вольфрама, вольфрамовая сталь относится к цементированным карбидам, также называемым вольфрам-титановым сплавом.Твердость составляет 10К по шкале Виккерса, уступая только алмазу.По этой причине изделия из вольфрамовой стали, имеет особенность, которую нелегко носить.Изделия из карбида вольфрама широко используются в токарных инструментах, ударных сверлах, стеклорезах, плиткорезах, твердые, не боящиеся отжига, но хрупкие.Это редкий металл.

Формовка из карбида вольфрама:

Формовка для спекания карбида вольфрама заключается в прессовании порошка в материал, а затем в печи для спекания, нагретой до определенной температуры (температура спекания), и выдерживании ее в течение определенного периода времени (время сохранения тепла), а затем ее охлаждении, чтобы получить вольфрамовый стальной материал с необходимыми характеристиками.

Процесс спекания карбида вольфрама можно разделить на четыре основных этапа:

1: удаление формовочного агента, спекание начального периода с повышением температуры, формовочный агент постепенно разлагается или испаряется, исключается из спеченного тела, в то же время формовочный агент более или менее превращается в спеченное тело Увеличение количества углерода будет зависеть от типа формообразующего агента, количества процессов спекания и других изменений.

Оксиды на поверхности порошка уменьшаются, при температуре спекания водород может быть восстановлен оксидами кобальта и вольфрама, если вакуумное удаление формовочного агента и спекание, реакция углерода и кислорода не являются сильными.Частицы порошка просят контактное напряжение постепенно устраняется, связанный металлический порошок начинает давать возврат и повторное включение продуктов, стала происходить поверхностная диффузия, прочность брикета улучшилась.

2: этап твердофазного спекания (800°С – эвтектическая температура)

При температуре до появления жидкой фазы, помимо продолжения процесса, происходящего на предыдущей стадии, интенсифицируются твердофазные реакции и диффузия, усиливается пластическое течение и происходит значительная усадка спеченного изделия.

3: Стадия спекания в жидкой фазе (температура эвтектики - температура спекания>)

Когда в спеченном изделии появляется жидкая фаза, сжатие завершается очень быстро, после чего следует кристаллический переход, формирующий основную организацию и структуру сплава.

4: Стадия охлаждения (температура спекания – комнатная температура>)

На этом этапе организации и фазового состава вольфрамовой стали при различных условиях охлаждения и некоторых изменениях можно использовать эту особенность термической обработки вольфрамовой стали для улучшения ее физико-механических свойств.

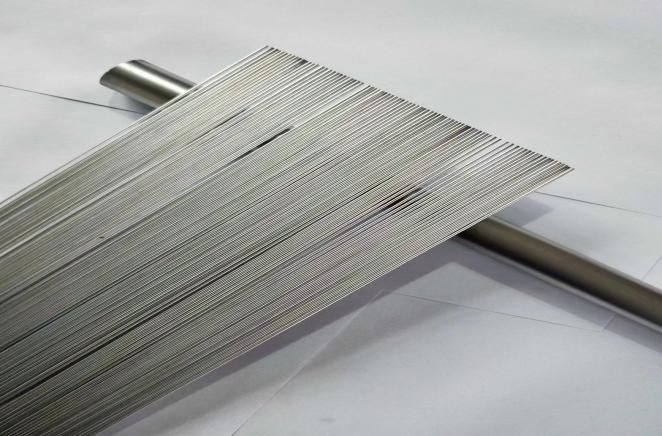

Вольфрамовые стержни представляют собой изделия из вольфрама круглой или квадратной формы.Вольфрам — очень твердый и плотный металл с самой высокой температурой плавления среди всех металлов: 6192°F (3422°C).Это химический элемент с атомным номером 74. Это химический элемент с атомным номером 74. Вольфрам обладает превосходной коррозионной стойкостью и мало подвержен влиянию кислот.Вольфрамовые стержни производятся методом порошковой металлургии.

Типы вольфрамовых стержней Обычно подразделяются на стержни из чистого вольфрама, стержни из карбида вольфрама, стержни из вольфрамовых сплавов, стержни из вольфрамовой меди, стержни из вольфрамовых проводников и так далее.Применение вольфрамовых стержней Вольфрамовые стержни могут широко использоваться в освещении, обогревателях и электронном машиностроении.Кроме того, его можно использовать для изготовления источников электрического света, автомобильных и тракторных ламп, изготовления решетчатых стержней, рамок, проводов, электродов, нагревателей и контактных материалов, сверл для печатных плат, сверл, концевых фрез и т. д.

Цзыгун Синьхуа Промышленные поставки вольфрамовых стержней могут производиться кусками произвольной длины или нарезаться на желаемую длину клиента диаметром от 0,020 до 0,750 дюйма.Меньшие допуски могут быть указаны по запросу.Кроме того, доступны три различных варианта отделки поверхности или обработки поверхности в зависимости от желаемого конечного использования.

Время публикации: 01 сентября 2023 г.